不锈钢弯头焊接时出现裂纹是什么原因?

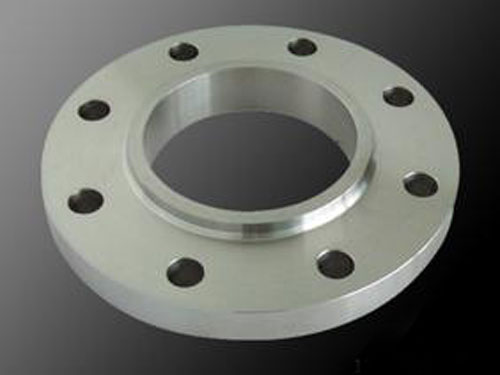

不锈钢弯头焊接过程中需要选择良好的焊条,焊条使用时应保持干燥,钛钙型应经150℃干燥1小时,低氢型应经200-250℃平焊法兰干燥1小时(不能多次重复烘干,否则皮容易开裂剥落),防止焊条皮粘油及其它脏物,以免致使焊缝增加含碳量和影响焊件质量。不锈钢弯头焊后硬化性大,容易产生裂纹。若采用同类型的不锈钢弯头焊接,进行300℃以上的预热和焊后700℃左右的缓冷处理。若焊件不能进行焊后热处理,则应选用不锈钢弯头焊条。

不锈钢弯头焊接时出现裂纹是什么原因?下面,为您详细讲讲:

一、管道焊接,注意根部要焊透,焊条焊接时,焊渣每层要清理干净。

二、不锈钢具有良好的焊接性能,出现问题要具体分析变量,如果母材杂质元素含量在范围以内的话,有可能是焊材的问题或者是工艺问题。

三、看所用的焊材能否跟母材匹配起来。

四、要采用适当焊接工艺,为了避免焊缝过热,控制在敏化温度停留的时间,要尽量采用小的焊接热输入,提升焊接速度,掌握好摆宽,严格控制层间温度,焊后要快冷却,并且焊条尽量不要摆动,防止合金元素烧损。

不锈钢弯头的加工方法也有良多种。良多还属于机械加工类的范畴,用的多的是冲压法、锻压法、滚轮加工法、滚轧法、鼓胀法、拉伸法、弯曲法、和组合加工法。管件加工是机加工和金属压力加工的结合。锻压法:用型锻机将管子端部或一部门予以冲伸,使外径减少,常用型锻机有旋转式、连杆式、滚轮式。冲压法:在不锈钢弯头用带锥度的芯子将管端扩到要求的尺寸和外形。滚轮法:在不锈钢弯头管内放置芯子,外周用滚轮推压,用于圆缘加工。

在把不锈钢弯头与管子相连接的时候,要注意焊接时的夹渣。夹渣的意思就是说在非金属夹渣物。而有这个现象出现的主要的原因就是说或者是管子,或者是不锈钢弯头的产品上面的坡口加工不正确,就是角度太小了,这是一个原因,还有一个原因就是焊接时的电流太小了,熔渣的黏度太大这样的一些问题的。由于黏度太大了,所以造成了熔渣浮不到表面,从而引起了夹渣的现象。再有就是气焊的时候焊炬火焰的能率不太够,在焊接不锈钢弯头和管道的时候工件的清理的工作没有做好,采用氧化焰,或者说是在摆动幅度过小没有及时把熔渣拔出等,全是引起焊接夹渣的。焊条上面的皮子块状脱落了之后,没有被充足的熔化。多层有多道的焊缝儿,也是原因之一。焊接时如果出现了夹渣的现象,就会再现了焊接完成了之后,压力实验或者说是在使用的过程之中会有漏水或者漏气的现象发生的,所以说改成要在焊接不锈钢弯头避免此类的现象。

不锈钢弯头生产后要进行酸洗,要注意不能运用复原酸进行酸洗,避免物质的复原。不锈钢弯头通常是在碳钢基础上增加了高比例的Cr,Ni等合金而成,含量比例可达20%以上。常见钢种有:304,304L,321,316,316L,1Cr18Ni9Ti,0cr18ni9。不锈钢弯头特性:韧性指标是各种钢中不错的,其优点是抗蚀,在化工造纸等腐蚀性较不错的场合就要使用不锈钢,当然,成本也是较不错的。不锈钢弯头需要采取热处理,也就是固溶化处理,并且采用酸洗钝化的方法,避免接触氯离子,这样可以防着生锈。铬是使冲压对焊弯头获得不怕蚀性的基本元素,当钢中含铬量达到1.2%左右时,铬与侵蚀介质中的氧作用,在钢表面形成一层很薄的氧化膜(自钝化膜),可阻止钢的基体进一步侵蚀。

上一篇:详细讲讲不锈钢弯头的加工方法

相关产品

|

相关新闻

|